20

2024

-

06

晶品压塑:节能增效,焕新引领瓶盖制造绿色新潮流

晶品压塑自 2008 年成立以来,便以 “为客户创造价值” 为宗旨,深耕压塑成型装备技术研发领域17年。作为国家高新技术企业,晶品拥有超过 130+ 项国家专利,其自主研发的 24 腔、36腔高效节能压塑制盖机更是入选国家首台(套)重大技术装备推广目录,达到国内领先水平,打破了国外在该领域的技术垄断局面;YSZG54机型更以10万瓶盖/小时的产能,彰显中国制盖速度。

节能降耗,开创瓶盖绿色生产新纪元

此时正值第35个全国节能宣传周(6月23-29日),今年“节能增效,焕‘新’引领”的主题与晶品压塑深耕十七年的技术路线不谋而合。作为填补国内压塑技术空白的企业,晶品从2008年创立之初就将“节能降耗”写入基因。

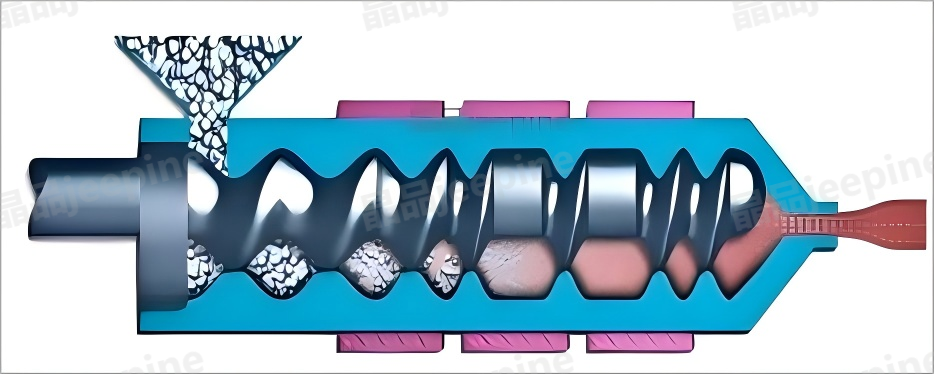

晶品压塑制盖机在节能方面成绩斐然——其采用的聚合物低温熔融技术,堪称行业内的一大亮点:传统注塑工艺的加热温度通常高达 240 - 280℃,而晶品压塑制盖机将这一温度大幅降低至 150 - 180℃,仅此一项改进,就使得能耗降低了 35% ~ 50%*。不仅如此,智能温控挤出与料丸定量切割功能的应用,让原材料的利用更加充分。通过精准控制,克重公差可稳定在极小范围内,有效减少了原材料的浪费,真正实现了节能又省材。

晶品压塑制盖机在节能方面成绩斐然——其采用的聚合物低温熔融技术,堪称行业内的一大亮点:传统注塑工艺的加热温度通常高达 240 - 280℃,而晶品压塑制盖机将这一温度大幅降低至 150 - 180℃,仅此一项改进,就使得能耗降低了 35% ~ 50%*。不仅如此,智能温控挤出与料丸定量切割功能的应用,让原材料的利用更加充分。通过精准控制,克重公差可稳定在极小范围内,有效减少了原材料的浪费,真正实现了节能又省材。

效率提升,满足市场高效生产需求

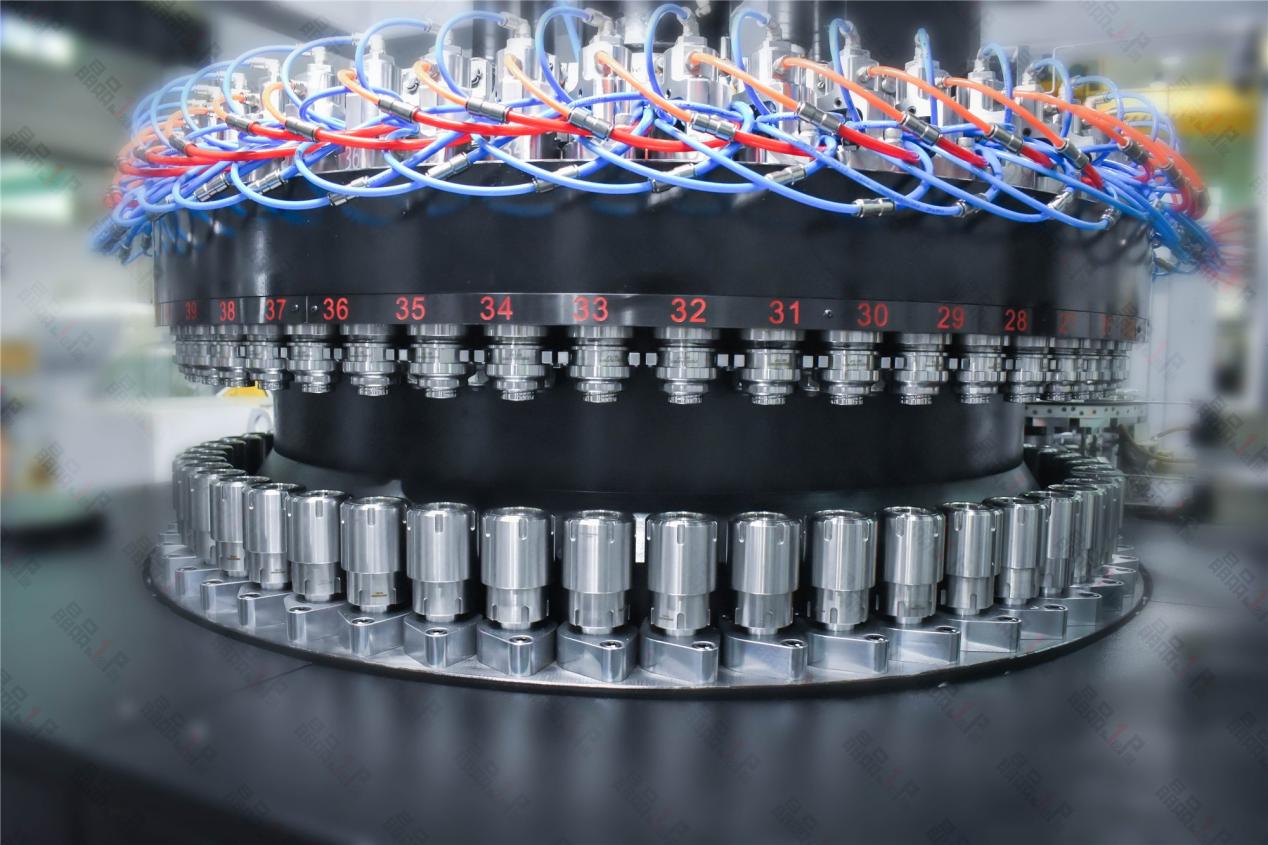

晶品压塑制盖机在追求节能的同时,并未忽视生产效率的提升。设备采用整体式转盘设计,由龙门加工中心一次成型的转盘,具有极高的同心度,为设备的稳定运行奠定了坚实基础。与之相匹配的高精度双泵液压系统,结合 PID 运算控制低压合模高压成型技术,使得设备在运行过程中极为平稳。新型高速送料系统、多模连续高速旋压以及真空吸附式出盖方式的协同运作,极大地提高了生产效率。以 YSZG54 机型为例,其最高产量可达 100,000pcs/h,相较于传统注塑设备,效率提升了 50% 以上*,能够轻松满足大规模生产的需求。

此外,晶品压塑制盖机的模具更换过程也十分便捷高效。单模腔可独立更换(平均维修时间3小时内),无需像传统注塑设备那样整体拆卸(平均单腔维修时间5~8小时),大大缩短了设备的停机时间,进一步提高了生产效率。这种高效的生产模式,不仅为企业节省了时间成本,还能帮助企业快速响应市场变化,提升市场竞争力。

生态环保型制造,致力于可持续发展

在开发更轻型瓶盖的过程中,晶品取得了显著成果。通过优化模具设计和材料选择,我们成功降低了瓶盖重量,同时确保了品质与密封性能,减少了塑料用量。这不仅降低了生产成本,还减少了塑料废弃物,助力环境保护。

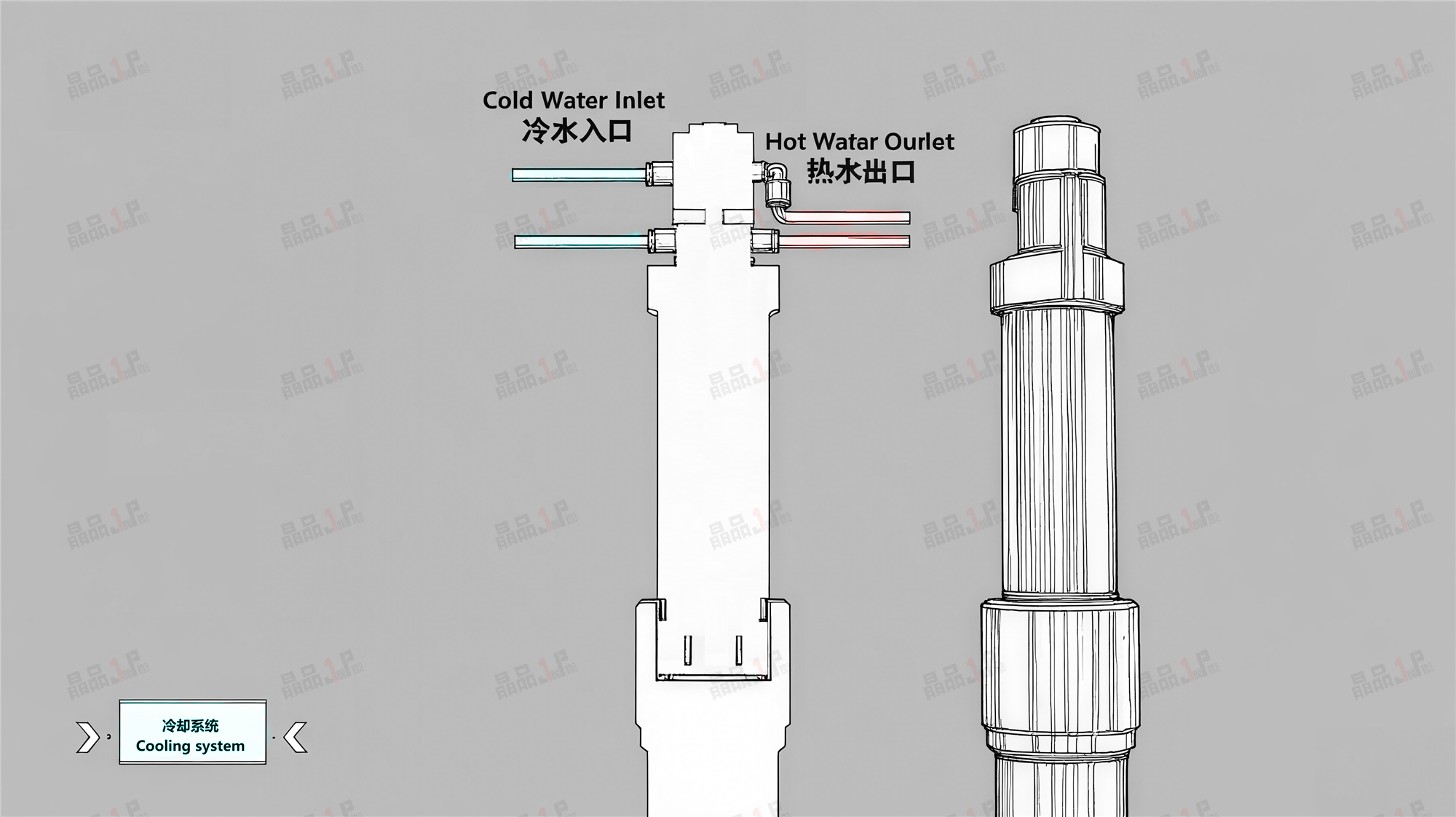

此外,晶品卡扣式压机可有效消除浇道废料,避免了传统注塑成型中常见的资源浪费与污染问题。该设备操作简便,不仅节省冷却水,还能节约电能、水资源、原材料及人力,充分体现了绿色生产理念。

市场认可:引领帽子制造领域的绿色发展潮流

在 “瓶盖轻量化” 的研发道路上,晶品压塑不断投入资源,取得了显著成果。通过优化模具设计和材料选择,晶品成功减轻了瓶盖的重量,在保证瓶盖质量和密封性能的前提下,减少了塑料原材料的使用量。这不仅降低了生产成本,还减少了塑料废弃物的产生,对环境保护具有重要意义。

同时,晶品压塑制盖机在生产过程中无流道废料产生,避免了传统注塑工艺中因流道废料造成的资源浪费和环境污染。设备操作简便,可节省大量冷却水,且在生产过程中节电、节水、节原料、节人工,全方位践行了绿色环保的生产理念。

“在当前全球倡导绿色低碳发展的大背景下,广州晶品智能压塑科技股份有限公司以其创新的技术和产品,为塑料制盖机械产业注入绿色动能。未来,晶品将继续加大研发投入,不断优化产品性能,为推动产业绿色低碳发展贡献更多的智慧和力量,持续引领瓶盖制造行业迈向更加绿色、高效的未来!”

*文章引用数据均来自晶品实验室,晶品压塑拥有最终解释权

相关新闻

相关产品

暂无数据